隨著制造業數字化轉型的深入發展,系統工程(Systems Engineering, SE)和基于模型的系統工程(Model-Based Systems Engineering, MBSE)在正向設計增材制造(俗稱3D打印)整體解決方案中發揮著越來越重要的作用。特別是在信息系統集成服務領域,這兩種方法論為復雜制造系統的設計、驗證和優化提供了系統化的理論支撐和實踐工具。

一、系統工程在增材制造整體解決方案中的基礎作用

系統工程作為一種跨學科的方法論,強調從整體角度分析和解決復雜系統問題。在增材制造整體解決方案中,系統工程方法能夠:

- 需求分析與系統定義:通過系統化的需求分析,明確增材制造系統的功能需求、性能指標和約束條件,確保設計方案符合客戶實際需求。

- 系統架構設計:構建完整的增材制造系統架構,包括硬件系統(打印機、后處理設備)、軟件系統(設計軟件、切片軟件、監控系統)和工藝系統的集成。

- 接口管理與集成:識別和管理各子系統之間的接口關系,確保硬件、軟件和工藝參數的協同工作。

二、MBSE在正向設計中的模型驅動優勢

MBSE作為系統工程的延伸和發展,通過建立統一的數字化模型來實現系統設計、分析和驗證:

- 統一建模語言:采用SysML等標準建模語言,建立增材制造系統的結構模型、行為模型和需求模型。

- 早期驗證與仿真:在設計階段通過模型仿真驗證系統性能,減少后期修改成本,提高設計質量。

- 數據一致性保證:確保設計數據、工藝參數和制造要求在整個產品生命周期中的一致性和可追溯性。

三、信息系統集成服務的實現路徑

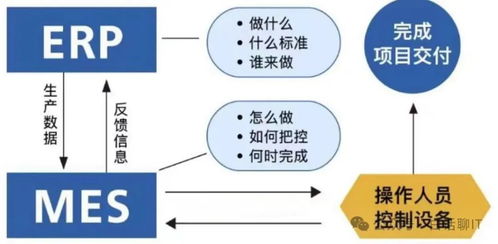

在增材制造整體解決方案中,信息系統集成服務主要包括:

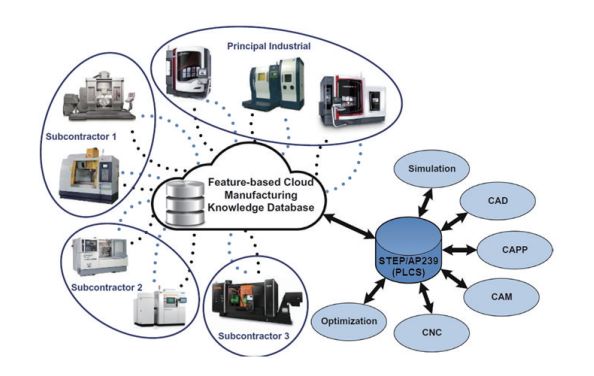

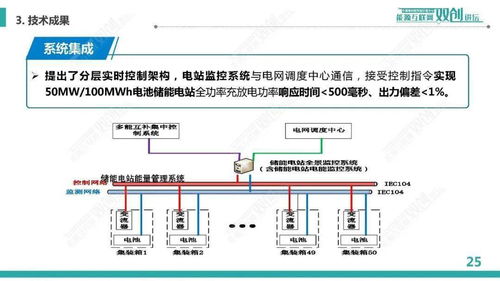

- 平臺集成:構建統一的數字化平臺,集成CAD/CAE/CAM軟件、工藝數據庫、設備監控系統和生產管理系統。

- 數據流整合:建立從設計到制造的數據流通道,確保設計意圖準確傳遞到制造環節。

- 過程協同:通過工作流引擎實現設計、工藝規劃、制造執行和質量控制等環節的協同工作。

四、應用價值與效益

采用系統工程和MBSE方法的信息系統集成服務為增材制造帶來顯著效益:

- 設計效率提升:通過模型驅動的正向設計,減少設計迭代次數,縮短產品開發周期。

- 制造質量改善:系統化的工藝控制和質量保證體系,提高產品一致性和可靠性。

- 成本優化:通過早期驗證和優化,減少材料浪費和返工成本。

- 創新能力增強:支持復雜結構和個性化定制產品的快速開發。

五、未來發展趨勢

隨著工業4.0和數字孿生技術的發展,系統工程和MBSE在增材制造領域的應用將更加深入:

- 數字孿生集成:建立增材制造系統的數字孿生模型,實現虛擬與現實的無縫連接。

- 人工智能賦能:結合AI技術實現工藝參數智能優化和質量預測。

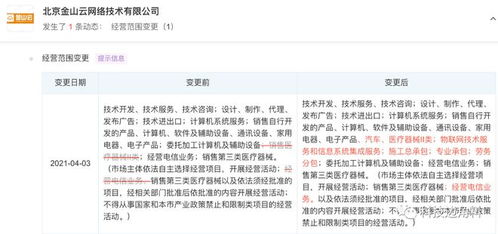

- 云平臺服務:通過云原生架構提供更靈活、可擴展的信息系統集成服務。

系統工程和MBSE為增材制造整體解決方案提供了科學的理論框架和方法工具,而信息系統集成服務則是實現這一理念的關鍵技術支撐。三者結合,將推動增材制造向更高效、更智能、更可靠的方向發展,為制造業轉型升級提供強大動力。